自動化装置設計のポイントと課題解決:効率化と精度向上への道

はじめに

■設計目的(装置が必要な理由)

自動化装置の設計を始める際、最も重要なステップは、その装置がなぜ必要なのか、具体的な目的を明確にすることです。新しい装置を導入する背景には、従来の作業における課題や現状の問題が存在します。このセクションでは、従来の作業で発生している問題点と現状分析を行い、装置がどのようにそれらを解決するかを考察します。

・従来作業での問題点

多くの工場や製造ラインでは、手作業や半自動化プロセスがまだ残っており、その結果として次のような問題がしばしば見受けられます。

- 人件費の増加:人手に頼る作業は、人件費が直結してコストを押し上げる要因となります。特に大量生産を行う場合、少数の人手で多くの生産量を賄うことは困難です。

- 品質のバラつき:人による作業は、経験や体調、個々のスキルによって品質に差が生じることがあり、製品の均一性を確保しにくい傾向があります。

- 生産速度の限界:人手では限界があるため、生産量が急激に増加した場合、対応が難しくなります。特に需要が変動する市場においては、迅速な対応が求められます。

- 作業者の負担:肉体労働や繰り返し作業が多い環境では、作業者の負担が増加し、長期的には健康面でのリスクや疲労の蓄積が問題になる可能性があります。

・現状分析

現状の作業工程やプロセスを詳細に分析することが、適切な自動化設計の第一歩です。例えば、どの作業が時間を多く消費しているのか、どこでエラーやミスが発生しやすいのか、作業の中でどの部分がボトルネックになっているのかを見極めます。こうした情報は、自動化による改善がどこに最も効果的かを判断するために不可欠です。

現場のヒアリングやデータ収集を行い、作業工程の可視化を図ることで、課題の本質が浮き彫りになります。例えば、ある工程で材料の供給が遅れている場合、それが作業全体の遅延につながっている可能性があります。このような問題は、自動化によって解決できるかもしれません。

設計目標(こんな装置があれば良いのだが…)

装置の設計目標を明確にすることは、プロジェクトの成功に向けての重要なステップです。ここでは、理想的な装置が持つべき性能や機能を具体的に設定します。これには、生産能力、精度、自動化レベルなどの目標が含まれますが、これらを数値で表すことが大切です。設計目標を明確にすることで、開発の指針がはっきりし、プロジェクト全体がブレずに進行します。

・生産能力

生産能力は、装置がどの程度の量を処理できるかという数値目標です。例えば、1時間あたり何個の製品を処理できるのか、あるいは1日の稼働時間内で何ロットの生産が可能なのかを具体的に設定します。

この目標は、従来の生産量と比較してどの程度の向上を目指すのかを考慮して設定する必要があります。一般的に、従来作業の2倍の生産能力や、一定の生産量を確保しつつ余力を持たせることを目標にするケースが多いです。

・目標精度

自動化装置は、製品の品質を安定して保つために高い精度が求められます。目標精度は、寸法や加工精度、位置決めの精度などが該当します。

例えば、±0.1mmの精度で加工や位置決めができる装置を設計する場合、装置の制御機構やセンサーの選定が重要なポイントとなります。この精度目標が達成されることで、製品の品質安定化や不良品の削減が実現できます。

・自動化レベル

自動化レベルは、どの程度の人手を省略し、作業を自動化するかを示します。全自動化が必要な場合もあれば、半自動化で人手を補完する形が適している場合もあります。

例えば、材料の投入から加工、検査、出荷までを全自動化するのか、一部作業を人手で行うのかを検討することが求められます。自動化レベルを設定する際には、コストや開発時間とのバランスを考慮し、必要最小限の自動化レベルを目指すのが一般的です。

・その他の目標値

これらに加えて、装置の運転コストやエネルギー消費量、装置の設置面積なども考慮する必要があります。例えば、エネルギー効率の高い装置を設計することが、ランニングコストの削減や環境負荷の低減に貢献します。また、工場のレイアウトに合わせたコンパクトな設計を行うことも重要な要素です。

これらの目標は、現場のニーズに合わせてカスタマイズされるべきであり、現場のスタッフとの密接なコミュニケーションが必要です。

制約条件(実際、色々問題があって難しい…)

自動化装置を設計する際には、理想的な目標を掲げるだけでなく、現実的な制約を考慮しなければなりません。これらの制約条件を無視して設計を進めてしまうと、プロジェクトが途中で頓挫する恐れがあります。代表的な制約条件としては、投資コスト、開発納期、工場建屋やユーティリティ規制などが挙げられます。

・投資コスト

新しい装置を導入するには、大規模な投資が必要になることが多いです。投資コストは、機械本体の費用だけでなく、設計費用、導入費用、さらに場合によっては工場の設備改修費も含まれるため、慎重な見積もりが求められます。

たとえば、予算が限られている場合は、段階的な導入を検討することも有効です。最初は一部の工程だけを自動化し、効果を確認した上で拡張していくことで、リスクを分散しつつコストを抑えることができます。また、コストと機能のバランスを考慮し、必要最小限の機能を持った装置を設計することも重要です。

・開発納期

自動化装置の設計・導入には一定の期間が必要です。開発納期は、製造業のプロジェクトスケジュールや市場ニーズに応じて厳しく設定されることが多く、短期間での完成が求められることもあります。

納期を守るためには、設計段階での無駄な修正や再設計を最小限に抑える必要があります。そのため、早期に具体的な設計目標や制約条件を明確にすることが重要です。さらに、設計から製造、試運転までの全体のプロセスをスムーズに進行させるために、プロジェクトマネジメントをしっかりと行う必要があります。

・工場建屋ユーティリティ規制

工場のスペースや既存のユーティリティ(電気、空調、排水など)の制約も無視できません。新しい装置を設置するには、工場内のスペースを確保する必要があり、場合によっては工場レイアウトの変更も検討しなければならない場合があります。特に大型装置や、特別な環境(例えばクリーンルーム内の設置が必要な場合)では、この問題が顕著です。

また、電力供給や圧縮空気、冷却水などのユーティリティが必要な場合、既存の設備容量を超えないように設計することが求められます。これらのユーティリティは、工場の運転コストにも直結するため、効率的な消費を考慮した設計が必要です。新しい装置が既存のインフラに無理なく適合するかどうかは、計画段階で十分に確認しておく必要があります。

装置構成検討の仕方

自動化装置の構想設計では、装置の構成をどのようにするかが重要なポイントになります。装置がどのように動作し、材料をどのように送り、どのように加工や組み立てを行うかを具体的に検討する必要があります。ここでは、装置構成を決定する際の代表的な要素を4つ取り上げ、動作の分割、送り方式、部材供給方式、加工方式について説明します。

■動作の分割

装置の動作を検討する際、全体のプロセスを細かく分割することが必要です。1つの装置が複数の工程を担う場合、それぞれの工程を独立した動作として整理し、それらがどのように連携して機能するかを考えます。

例えば、組み立て工程では「材料の供給」「位置決め」「組み立て」「検査」「搬出」といった複数の動作があります。これらの動作を明確に分割し、それぞれの動作が無駄なく効率的に進むようにすることが、装置全体の効率を高めるポイントとなります。また、各動作のスピードやタイミングも重要で、全体のサイクルタイムに影響します。そのため、動作間のバランスも考慮して設計する必要があります。

■送り方式

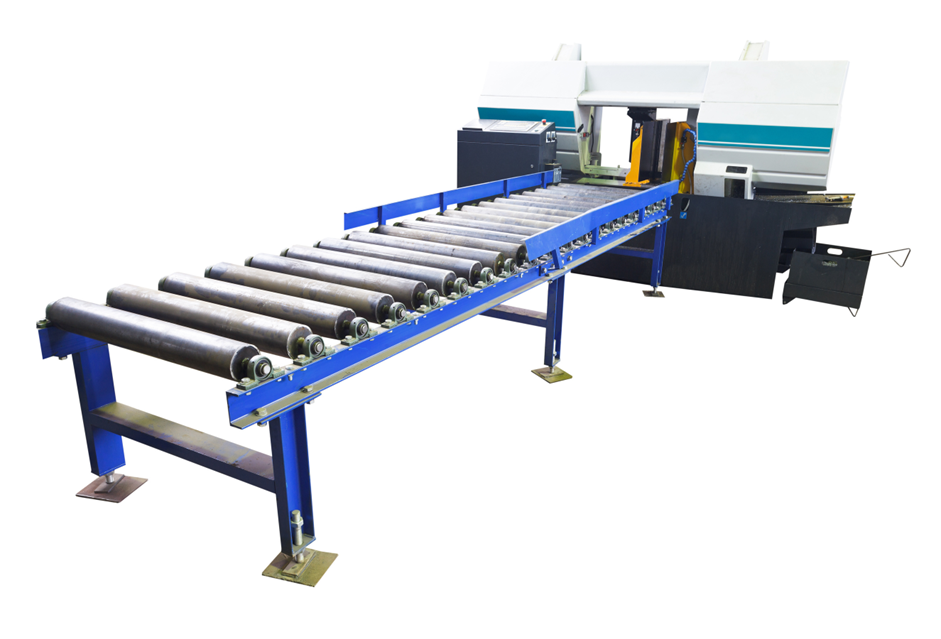

送り方式は、部材や製品を装置内でどのように移動させるかに関わる重要な要素です。主に以下の2つの方式が一般的です。

- 間欠送り:製品や部材を一定のタイミングで止めながら動かす方式です。例えば、加工や組み立てが行われる場所で一旦停止し、その後、次の工程に移動させる場合に利用されます。高い精度が要求される工程や、複数の工程での同期が必要な場合に有効です。

- 連続送り:部材を止めることなく、常に一定速度で移動させる方式です。高スループットが求められる製造ラインでは、効率的に大量の製品を処理するために連続送りが採用されます。

送り方式を選定する際には、製品の大きさ、重量、形状、そして各工程で必要な精度やサイクルタイムを考慮する必要があります。間欠送りは精密な位置決めに適しており、連続送りは高速で大量の処理に向いています。

■部材供給方式

部材供給方式とは、装置内で使用する部材をどのように装置に供給するかを指します。代表的な方式として以下のようなものがあります。

- バルク供給:バルク状(大量のばらばらの状態)で供給される部材を、適切な向きに整列させて装置に送り込む方式です。整列用のフィーダー(例えばボウルフィーダーなど)が使われることが一般的です。バルク供給はコストが低く、効率的な手段ですが、整列プロセスが複雑になることもあります。

- パレット供給:部材があらかじめ整列された状態で供給される方式です。パレットやトレイに整列された部材をそのまま装置に投入するため、供給速度が速く、整列プロセスが不要である点がメリットです。ただし、供給前に整列させる手間やコストが発生します。

選定の際には、部材の形状、サイズ、供給のスピード、コストなどを総合的に考慮し、最適な供給方式を選ぶことが求められます。

■加工方式

装置内でどのように部材や製品を加工するかも、設計の要となります。加工方式には、切削、溶接、組み立て、検査など、さまざまなプロセスが含まれます。各加工方式は、その特性や精度に応じて最適な装置を設計する必要があります。

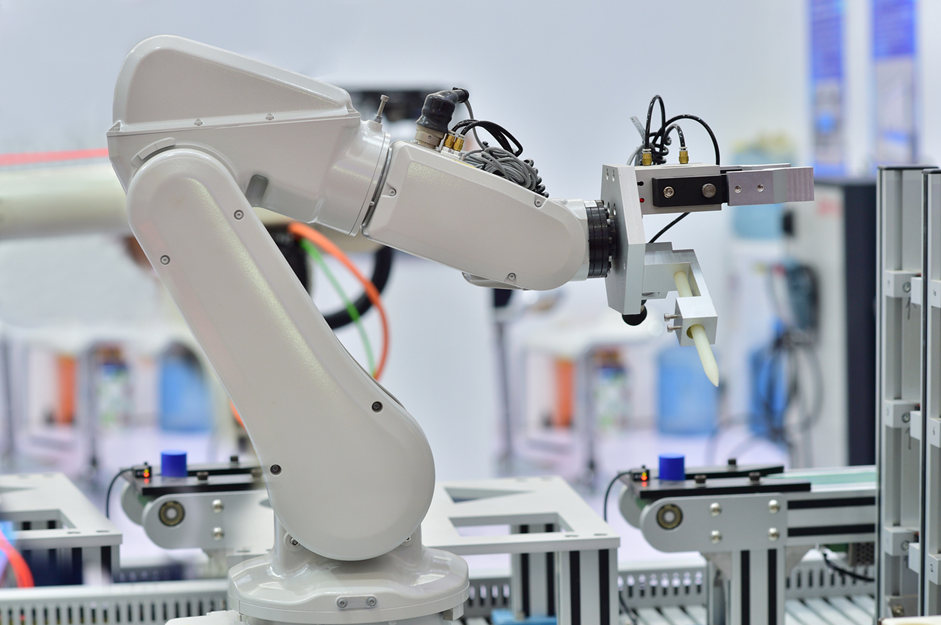

例えば、組み立てプロセスでは部材のハンドリングと位置決めが重要となるため、精密なロボットアームや位置決め装置が必要になります。また、溶接や接着が必要な工程では、加工中の温度管理や圧力制御が精度に大きく影響します。

機構における主な検討項目

自動化装置の設計において、機構の選定と設計は非常に重要なステップです。最適な機構を選ぶことは、装置の効率性、安定性、そしてメンテナンス性に大きく影響します。この章では、最適な機構の考え方やハンドリング・位置決め方式、部材供給方式、メンテナンス対応、そして環境対応といった主要な検討項目について解説します。

■最適機構の考え方

最適な機構を選定するためには、設計目標や制約条件を考慮しつつ、動作の効率性、精度、耐久性、そしてコストをバランスよく満たす必要があります。

ここでは、以下のポイントを中心に検討します。

- シンプルな構造を目指す:複雑な機構はコストが高くなるだけでなく、故障のリスクも増大します。そのため、必要最小限の機構で目的を達成できるような設計を心がけます。シンプルでありながらも効果的な機構は、メンテナンスや修理のしやすさにも貢献します。

- 冗長性を持たせる:特に生産ラインでのダウンタイムを最小限に抑えるために、重要な部位には冗長性を持たせることが重要です。例えば、モーターやセンサーなどの重要な部品に予備を設けることで、装置の稼働が止まるリスクを軽減できます。

- 高精度な機構を選定:精密な動作が必要な場合、適切なガイドレールやボールねじ、リニアガイドなどを選ぶことが求められます。これにより、位置決め精度や動作のスムーズさが向上し、装置全体の信頼性が高まります。

■ハンドリング・位置決め方式

部材や製品のハンドリングと位置決めは、自動化装置の成功に不可欠な要素です。これには、材料の移動、回転、持ち上げ、搬送、そして正確な位置決めが含まれます。

- ロボットアーム:高度なハンドリングにはロボットアームが使われることが多く、特に複雑な動作や繊細な製品の扱いが求められる場合に適しています。ロボットアームは多関節型やスカラ型など、用途に応じた選定が必要です。

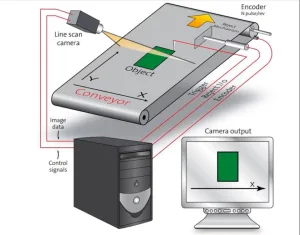

- 位置決め装置:高精度な位置決めが求められる場合には、エンコーダーやセンサーを組み合わせた位置決めシステムが使用されます。これにより、ミクロン単位の精度での位置決めが可能となり、精密加工や組み立て工程において重要な役割を果たします。

■部材供給方式

部材供給方式は、装置の稼働効率に大きく影響します。供給がスムーズでなければ、装置全体のパフォーマンスが低下し、結果として生産性に悪影響を及ぼします。

- ボウルフィーダー:特に小さな部品の整列・供給には、ボウルフィーダーが一般的に使用されます。バルク状の部材を振動や重力を利用して整列させ、次の工程へ送り込む方式で、大量供給に適しています。

- リニアフィーダー:直線的な動作で部材を供給するリニアフィーダーは、特定の方向に部材を搬送する際に有効です。連続的で正確な供給が可能なため、一定の速度で製品を処理する工程に向いています。

■メンテナンス対応

自動化装置の稼働が長期にわたる場合、メンテナンス性も重要な設計要素となります。メンテナンスのしやすさを設計段階で考慮することで、ダウンタイムを最小限に抑え、装置の寿命を延ばすことができます。

- アクセス性の確保:メンテナンス時に必要な部品や機構に簡単にアクセスできるように設計することが重要です。部品の交換や修理が迅速に行えるよう、開口部やメンテナンススペースを確保しておくことが、効率的な運用につながります。

- 予防保全の導入:センサーやモニタリングシステムを活用し、装置の状態をリアルタイムで監視することで、故障の予兆を察知して事前に対応することが可能です。この予防保全の仕組みを組み込むことで、計画外の停止を防ぐことができます。

■環境対応

近年では、環境対応も自動化装置の設計において重要視されています。環境負荷の低減やエネルギー効率の向上は、企業の社会的責任(CSR)の一環としても重要な課題です。

- 省エネ設計:電力消費量を抑えるために、エネルギー効率の高いモーターや制御システムを採用することが求められます。また、待機時に消費電力を抑える設計も、長期的なコスト削減と環境負荷の低減につながります。

- 環境規制への対応:作業環境における騒音や排出ガス、化学物質の使用についても、現地の規制を遵守する必要があります。特にクリーンルーム内での使用が求められる装置では、厳しい基準を満たす設計が不可欠です。

構想設計の実施例

自動化装置の構想設計を進める際、実際のプロジェクト事例を参照することで、どのように具体的なステップを踏んでいくべきかが明確になります。ここでは、構想設計の実施例として、ある製造ラインにおける自動化装置の導入プロジェクトを紹介し、そのプロセスを順を追って説明します。

■事例:精密部品の組み立て装置の構想設計

この事例では、精密部品の組み立て工程を自動化するための装置を構想設計するプロジェクトを取り上げます。従来の手作業による組み立てでは、品質のばらつきや生産速度の限界が問題となっていました。そこで、品質の向上と生産性の向上を目指して、以下の手順で自動化装置を設計しました。

1. 設計目的と目標の明確化

最初に、装置を導入する目的と目標を設定しました。このプロジェクトでは以下の点を重視しました。

- 生産能力の向上:従来の手作業では1時間に100個の組み立てが限界でしたが、自動化装置でこれを200個に倍増させることを目標としました。

- 品質の均一化:人手による作業では、部品の組み立てにわずかなズレが生じることがありました。これを装置によって±0.05mm以内の精度で組み立てることを目指しました。

- 作業者の負担軽減:繰り返し作業による負担を軽減し、作業者がより監視や品質管理に集中できるようにすることも目標としました。

2. 制約条件の確認

次に、装置導入にあたっての制約条件を確認しました。

- 投資コスト:予算が限られていたため、既存の技術やモジュールを可能な限り利用する方針を採用しました。

- 開発納期:導入までのスケジュールが厳しく、6カ月以内に稼働開始する必要がありました。これに対応するため、段階的な自動化(部分的に自動化を進め、順次拡大する方法)を計画しました。

- 工場スペースの制約:既存の製造ラインの隣に装置を設置するスペースが限られていたため、コンパクトな設計が求められました。

3. 装置構成の検討

装置の基本構成を決定するため、動作を分割し、各工程に最適な機構や方式を検討しました。

- 動作の分割:組み立て工程を「部品の供給」「位置決め」「組み立て」「検査」「搬出」に分け、それぞれの工程に対応する機構を選定しました。

- 送り方式:連続的な生産が必要だったため、部品の供給と搬送にはリニアフィーダーを使用し、正確なタイミングで部品を供給しました。

- ハンドリングと位置決め:組み立てには多関節ロボットアームを使用し、エンコーダーを活用した高精度な位置決めシステムを採用しました。

4. 発想の転換

装置設計中にいくつかの問題が発生しましたが、発想を転換することで解決しました。

- 組み立て精度の問題:最初の試作段階では、組み立て精度が目標に達しませんでしたが、位置決めセンサーの配置を変更し、さらに制御ソフトウェアのチューニングを行うことで、精度の向上を実現しました。

- コスト制約の解決:高価な専用モジュールを使用する代わりに、既存のロボットアームや汎用コンポーネントを活用し、コスト削減を図りました。

5. メンテナンス対応と環境配慮

装置の長期運用を見据え、メンテナンスのしやすさにも配慮しました。

- メンテナンス:装置の要所にメンテナンス用のアクセスパネルを設け、予防保全のためのセンサーを搭載しました。これにより、稼働中の装置状態を常にモニタリングし、異常が発生する前にメンテナンスが可能となりました。

- 環境対応:電力消費量を抑えるため、省エネ設計を施し、また、騒音レベルを低く抑えるために防音カバーを装着しました。

6. 結果

最終的に、装置は目標通りの生産能力と精度を実現し、作業者の負担を軽減することができました。さらに、段階的な導入戦略を採用したことで、短期間での装置稼働開始に成功しました。

構想の抜けを防ぐ方策

自動化装置の構想設計において、設計段階で重要な要素を見落としてしまうと、後の工程で大きな修正が必要になったり、装置が期待通りに機能しないという事態になりかねません。構想の抜けを防ぐためには、事前にあらゆる要素を検討し、万全の計画を立てることが必要です。この章では、構想の抜けを防ぐための具体的な方策を紹介します。

■機能の見極め

設計に取りかかる前に、装置に必要なすべての機能を明確に定義することが重要です。全体の作業プロセスを細かく分割し、各工程ごとの要求を明確にすることで、必要な機能を網羅的に把握できます。

- 機能要件の整理:最初に、装置が達成すべき目標や機能をリストアップし、優先順位をつけます。機能要件を明確にすることで、設計の段階でどの部分が最も重要かを把握し、機能の見落としを防ぐことができます。例えば、「材料の供給」「加工」「搬送」「検査」など、各ステップに必要な動作や条件を細かく定義することが大切です。

- ユーザーインターフェースの検討:操作性の良いインターフェースを設計することで、現場作業者の利便性を向上させることができます。操作パネルやタッチスクリーンのレイアウトも、装置の機能の一部として考慮すべきです。

■コストの検討

装置の構想段階で、コストに対する考慮が欠けてしまうと、開発後に予算オーバーや追加投資が必要になるリスクがあります。適切なコスト管理を行うためには、初期段階でしっかりとコスト試算を行い、費用対効果の高い設計を目指すことが重要です。

- コストの予算管理:装置の導入コストは、単に製造コストだけではなく、運用コストやメンテナンスコストも含めたトータルコストを考慮する必要があります。例えば、初期費用が高くても、エネルギー効率の高い設計を選ぶことで、運用コストを削減し、長期的なコスト削減が可能です。

- 代替案の検討:高価な部品やモジュールを使用する場合、それをより安価な代替品で置き換えることができるかどうかも検討します。特に予算が限られているプロジェクトでは、コスト削減のために代替技術の検討を怠らないようにすることが大切です。

■安全対策

安全性を確保することは、自動化装置の設計における最優先事項の一つです。作業者の安全を守り、装置の運転中に事故やトラブルが発生しないように、初期段階でリスクを洗い出し、安全対策を組み込んでおくことが不可欠です。

- リスクアセスメント:設計段階でリスクアセスメントを行い、装置の運用時に発生し得る危険を特定し、必要な対策を講じます。例えば、機械の可動部分に安全カバーを設けたり、非常停止ボタンを適切な位置に配置することで、事故を防ぐことができます。また、装置の制御システムにおいても、異常時に自動的に停止するセーフティロジックの導入が推奨されます。

- 安全基準の遵守:国際的な安全基準や地域ごとの規制に従い、装置の設計を進めます。特に、ISOやCEマークといった規格に適合するように、安全設計を行うことが必要です。これにより、製品の信頼性が高まり、万が一の事故発生時にも責任を問われるリスクが軽減されます。