- はじめに

射出樹脂成型は多くの産業で広く利用されていますが、製造プロセス中にさまざまな欠陥が発生する可能性があります。これらの欠陥は形状や表面に現れることが多く、品質に大きな影響を与える可能性があります。この記事では、形状欠陥と表面欠陥に分けて、その一般的な種類と特徴を詳しく解説します。

- 成型品の欠陥一覧

|

カテゴリ

|

欠陥の種類

|

|

形状欠陥

|

ショートショット、フラッシング、バリ、ヒケ、ウォーピング、ウェルドライン、ボイド、エアトラップ、クラック、クレージング、ゲート残り

|

|

表面欠陥

|

色ムラ、ジェットティング、シルバーストリーク、フローマーク、フローライン、セルファイング、バーニング、デルミネーション、ブラックスペック、ヤケ |

-

形状欠陥

-

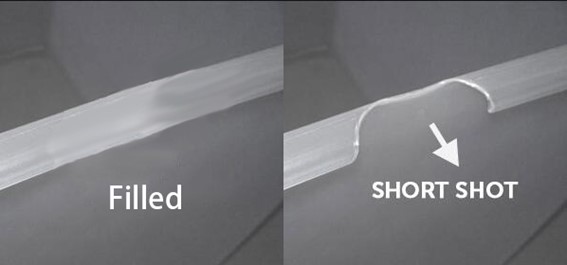

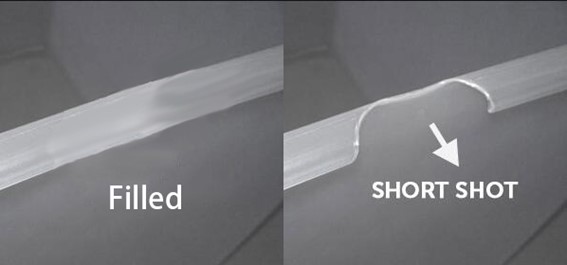

ショートショット(短射)(Short Shot)

この欠陥は、成型品が不完全で一部が欠けている状態を指します。通常は、金型の隅や複雑な形状の部分で顕著に見られます。

-

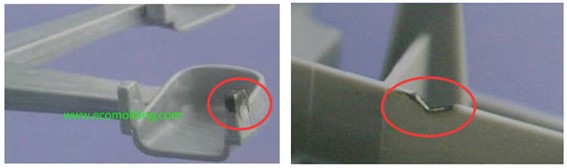

フラッシング&バリ (Flashing and Burrs)

この現象は、成型品の端に余分な素材がついている状態です。これは通常、金型の隙間から樹脂が漏れ出ることによって発生します。

-

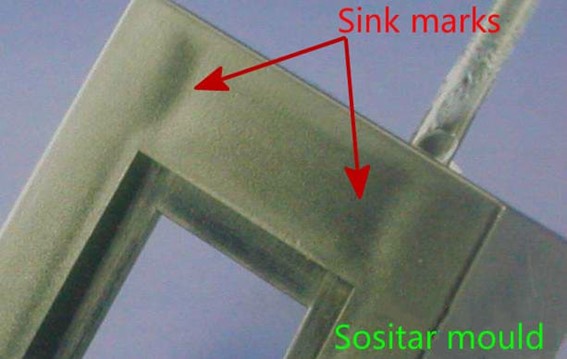

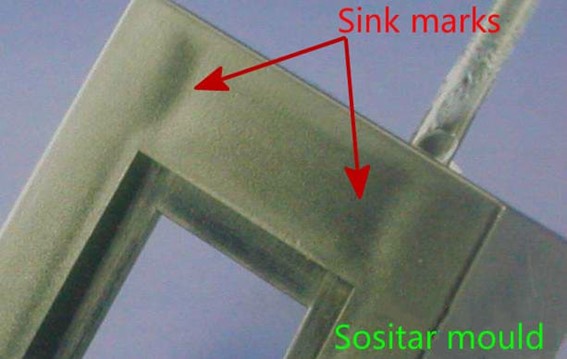

ヒケ(縮み)(Sink Marks)

成型品が冷却後に縮む現象です。この欠陥は、特に成型品の厚い部分で発生しやすいです。

-

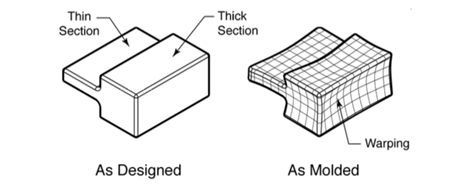

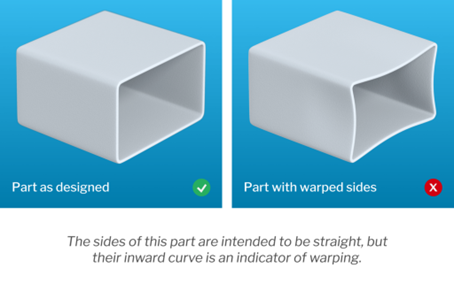

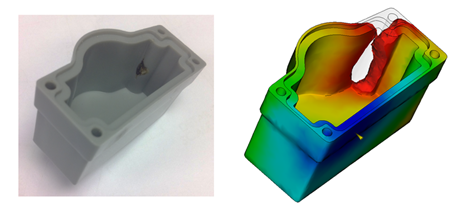

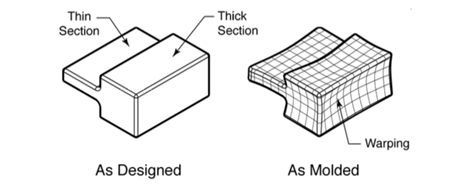

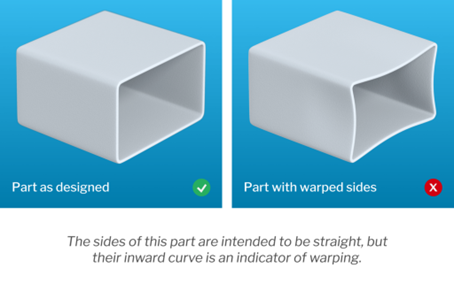

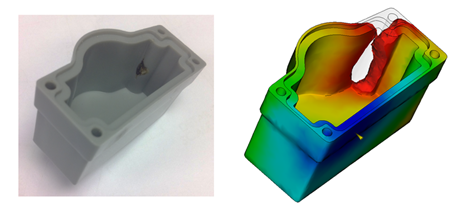

ウォーピング(反り)(Warping)

成型品が反ってしまう状態です。多くの場合、この欠陥は成型品の冷却が不均一である場合に発生します。

-

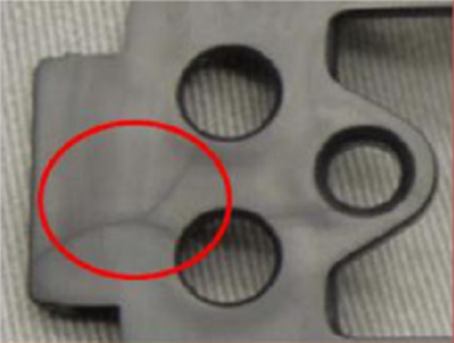

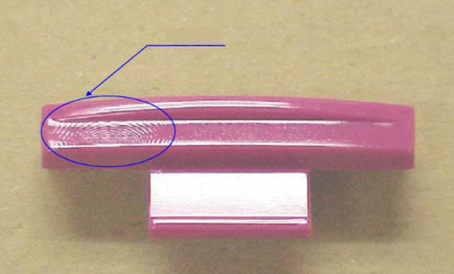

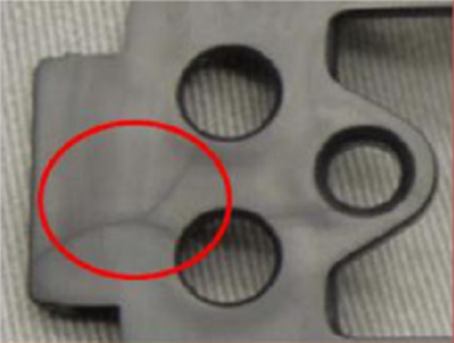

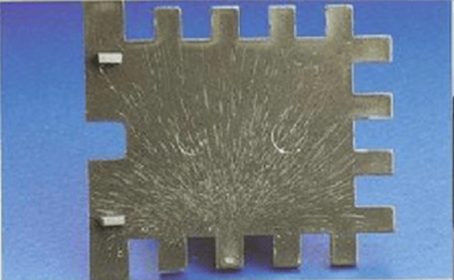

ウェルドライン (Weld Lines)

素材の流れが合流した部分で弱い線ができる欠陥です。この線は通常、物理的な強度が低くなる場所となります。

-

ボイド(Voids)

成型品内部に空洞が発生します。これは樹脂が不均一に冷却されることで発生することが多いです。

-

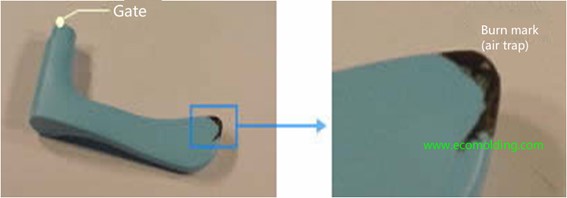

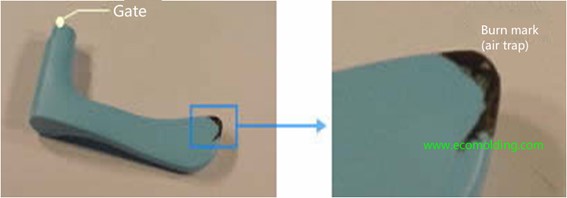

エアトラップ (Air Traps)

成型品内部に気泡が閉じ込められる状態です。これは通常、素材が高速で金型内に射出された際に発生します。

-

クラック &クレージング (Cracks and Crazing)

成型品に亀裂が生じる欠陥です。これは樹脂の劣化、あるいは外部からの力によって発生することが多いです。

-

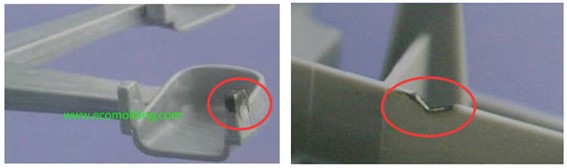

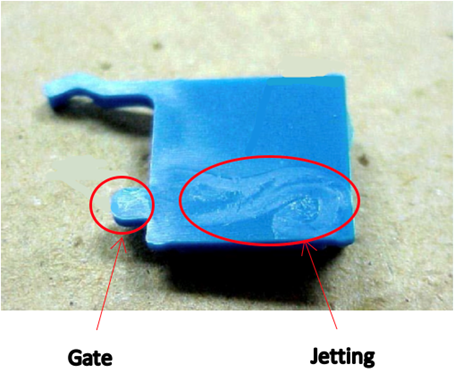

ゲート残り (Gate Vestiges)

ゲート部分からの素材の残留が見られます。これは金型設計や射出条件によって影響されます。

-

射出樹脂成型の表面欠陥

-

色ムラ (Color Streaks)

成型品の色が均一でない場合があり、これは通常、素材の混合が不完全な場合に発生します。

-

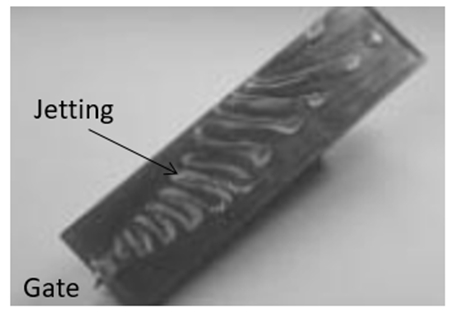

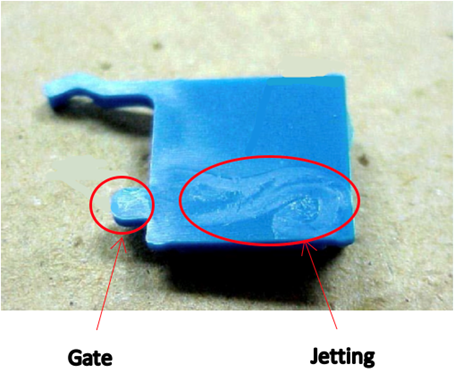

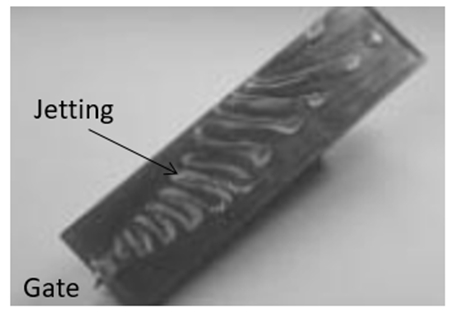

ジェットティング (Jetting)

成型品に流れ跡が残ります。この欠陥は、樹脂が高速で金型に射出される過程で発生します。

-

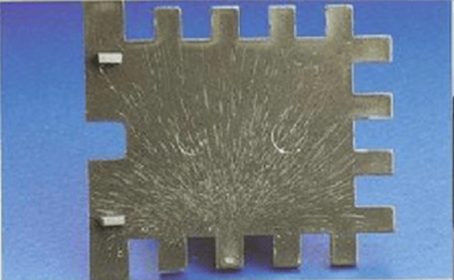

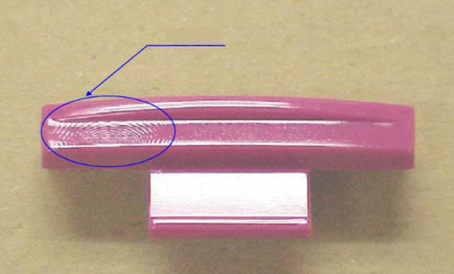

シルバーストリーク(銀筋)(Silver Streaks)

筋状の模様が成型品に出ます。これは素材中の湿気や不純物が原因で発生することが多いです。

-

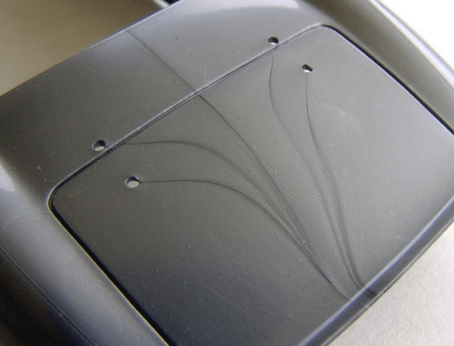

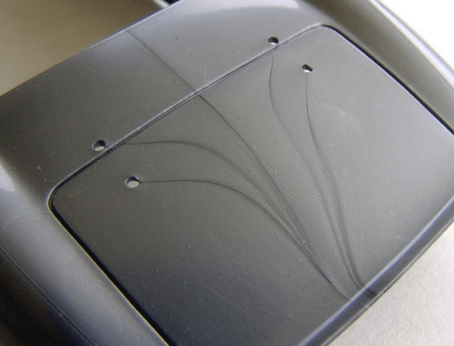

フローマーク&フローライン (Flow marks & Flow Lines)

成型品に線状の模様が出ます。これは通常、素材の流れが不均一である場合に発生します。

-

セルファイング(Splay)

表面に水滴状または銀色の模様が出ます。これは通常、素材に含まれる湿気が蒸発する際に発生します。

-

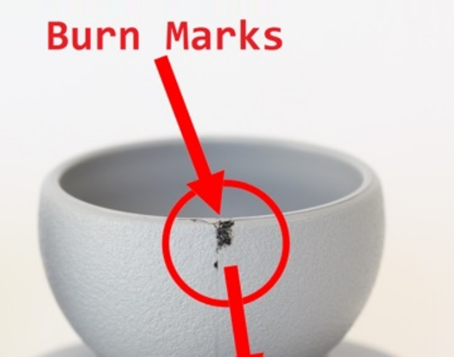

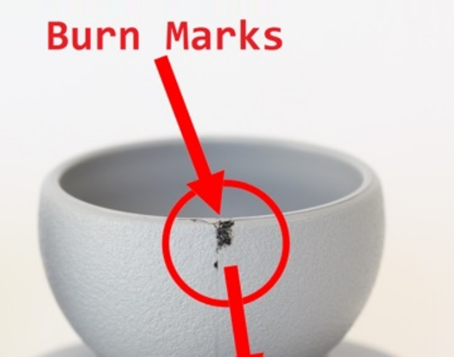

バーニング(焼き付き)(Burning)

成型品が高温で焦げる状態です。これは樹脂が過度に加熱されることで発生します。

-

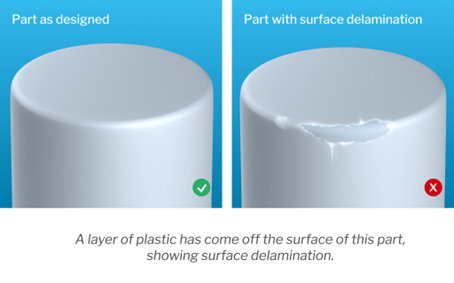

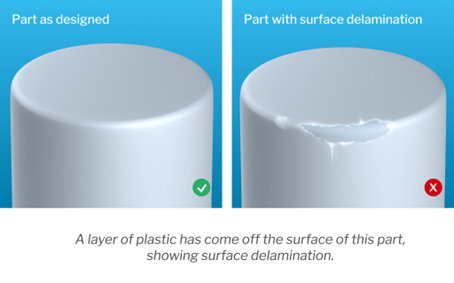

デルミネーション (Delamination)

成型品の層が剥がれる場合があります。これは素材が不均一に冷却されることで発生することが多いです。

-

ブラックスペック (Black Specks)

成型品に黒い点や斑点が現れます。これは通常、金型や樹脂に不純物が含まれている場合に発生します。

-

ヤケ(Degradation or Scorching)

成型品が焦げたり、色が変わったりする現象です。これは樹脂が過度に加熱されたり、時間が経過して劣化した場合に発生します。